Anpassung von Bestands-SNCR

an die neuen BREF-Standards

Bernd von der Heide

- Zukünftige Grenzwerte für NOx-Emissionen aus Verbrennungsanlagen. 1

- Nachrüstung bzw. Erneuerung bestehender SNCR-Anlagen. 7

- SNCR-Anwendung für mit Kohle gefeuerte Kessel 9

- Neueste Entwicklungen und Erfolge in der praktischen Anwendung von SNCR-Technologien 9

- Alternativen zur Ertüchtigung der bestehenden SNCR-Anlage. 13

- Ertüchtigung der SNCR-Anlage für zukünftige NOx-Grenzwerte. 14

- Zusammenfassung und Ausblick. 17

- Literatur 17

- Kontaktdaten. 18

Die in der EU gültigen Emissionsgrenzwerte, wie z. B. NOx aus Verbrennungsanlagen für Kohle, Abfallstoffe usw. müssen regelmäßig den fortschreitenden technischen Entwicklungen, dem sogenannten Stand der Technik angepasst werden.

Die besten verfügbaren Techniken sind diejenigen, die zur Erreichung eines allgemein hohen Schutzniveaus für die Umwelt am besten geeignet sind. Gleichzeitig sollen sie unter Berücksichtigung des Kosten-/Nutzenverhältnisses mit technisch angemessenem Aufwand realisierbar sein.

Der Beitrag zeigt, wie die Rauchgasentstickung mittels der Selektiven Nichtkatalytischen Verfahren (SNCR) weiterentwickelt wurde und sowohl in neuen, aber auch in Bestandsanlagen erfolgreich eingesetzt werden kann.

1. Zukünftige Grenzwerte für NOx-Emissionen aus Verbrennungsanlagen

BREF ist die englische Abkürzung für Best Available Technique REFerence Document, kurz BAT Reference Document. Im Deutschen wird der Begriff BREF für ein BVT-Merkblatt verwendet, in dem die Beste Verfügbare Technik (BVT) definiert ist.

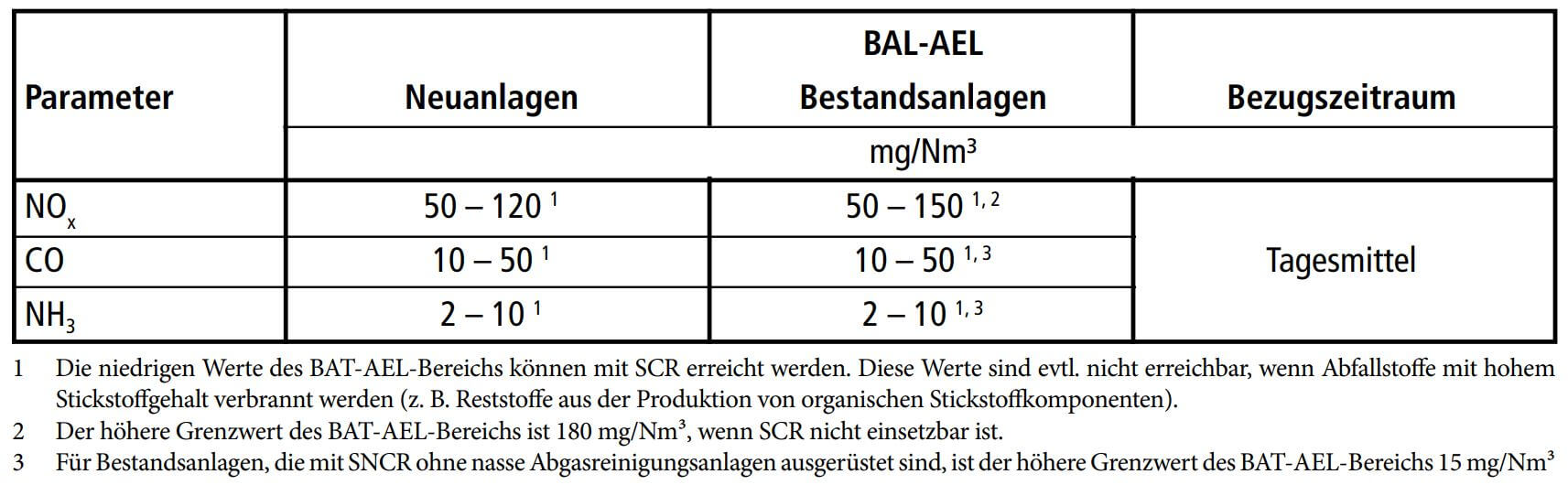

Die Anforderungen für NOx aus dem „Final Draft des BVT-Merkblattes für Abfallverbrennungsanlagen sind wie folgt festgelegt:

Für mit Kohle gefeuerte Kessel haben die EU-Mitgliedsstaaten neue NOx-Grenzwerte von 175 mg/Nm³ für Braunkohle und 150 mg/Nm³ für Steinkohle festgelegt. Die Werte gelten ab dem Jahr 2000.

Tabelle 1: Final Draft des BVT-Merkblattes für Abfallverbrennungsanlagen

Mit den ersten SNCR-Anlagen, die in den 80er und 90er Jahren des vorigen Jahrhunderts in Betrieb genommen wurden, konnten trotz relativ einfacher technischer Ausstattung die NOx-Grenzwerte gemäß der 17. BImSchV von < 200 mg/Nm³ zuverlässig eingehalten werden, da die Verbrennungsanlagen zumeist bei Volllast betrieben wurden. Dadurch hielten sich die Schwankungen der Rauchgastemperaturen im ersten Kesselzug in akzeptablen Grenzen. Dem Ammoniakschlupf wurde damals noch keine besondere Bedeutung beigemessen. Es galt der Grenzwert von < 30 mg/Nm³ gemäß der TA Luft, sodass eine SNCR Anlage mit nur einer Eindüsebene für die Einhaltung der damaligen Grenzwerte ausreichend bemessen war.

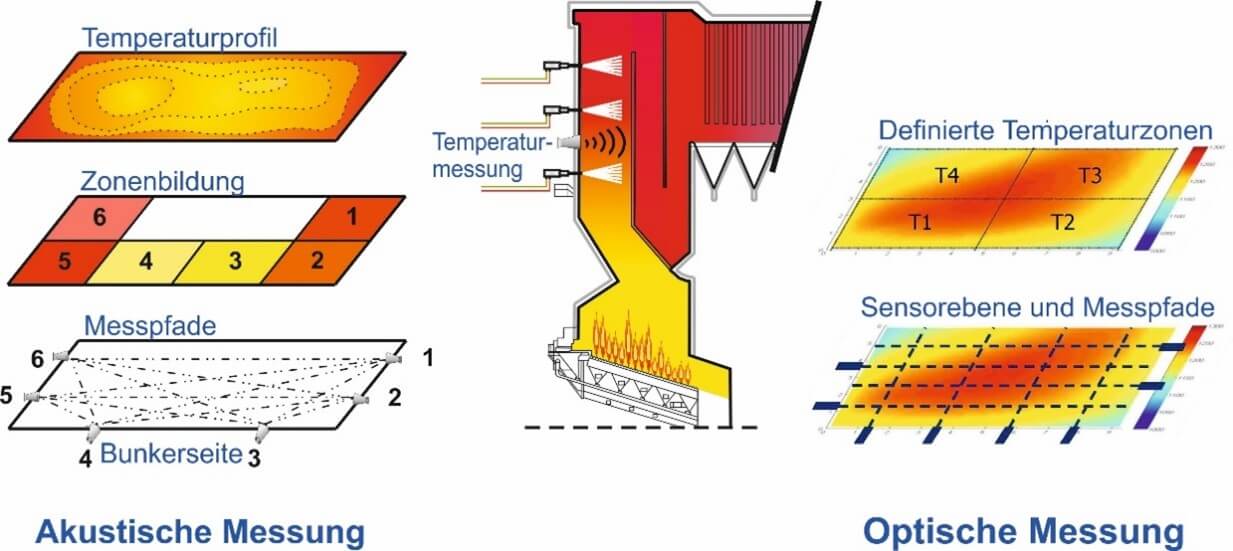

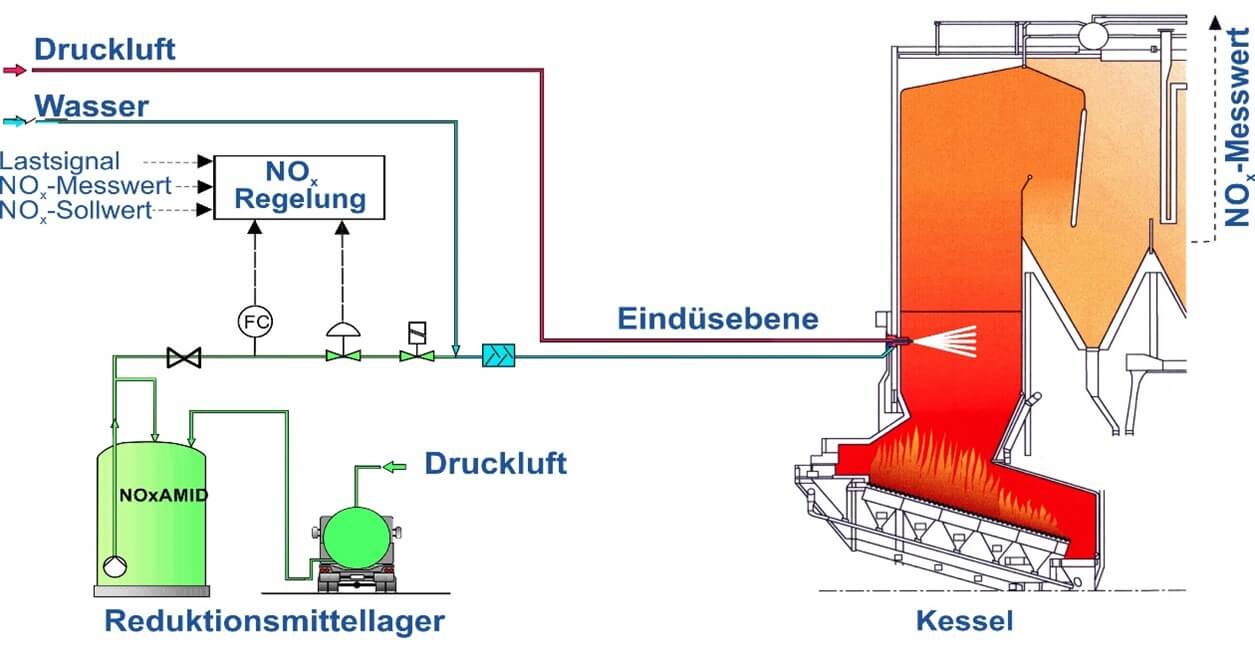

Bild 1 zeigt das Konzept und die Funktion einer typischen SNCR-Anlage der ersten Generation für Harnstofflösung als Reduktionsmittel wie sie für Verbrennungsanlagen gemäß der 17. BlmSchV mit NOx-Abscheidegraden bis zu 60 % betrieben wurden. Die Anlagen sind je nach Anforderungen mit ein oder zwei Eindüsebenen ausgerüstet, die ggf. abhängig von der Last- und/oder der Rauchgastemperatur umgeschaltet werden.

Bild 1: Verfahrensfließbild einer einfachen SNCR-Anlage

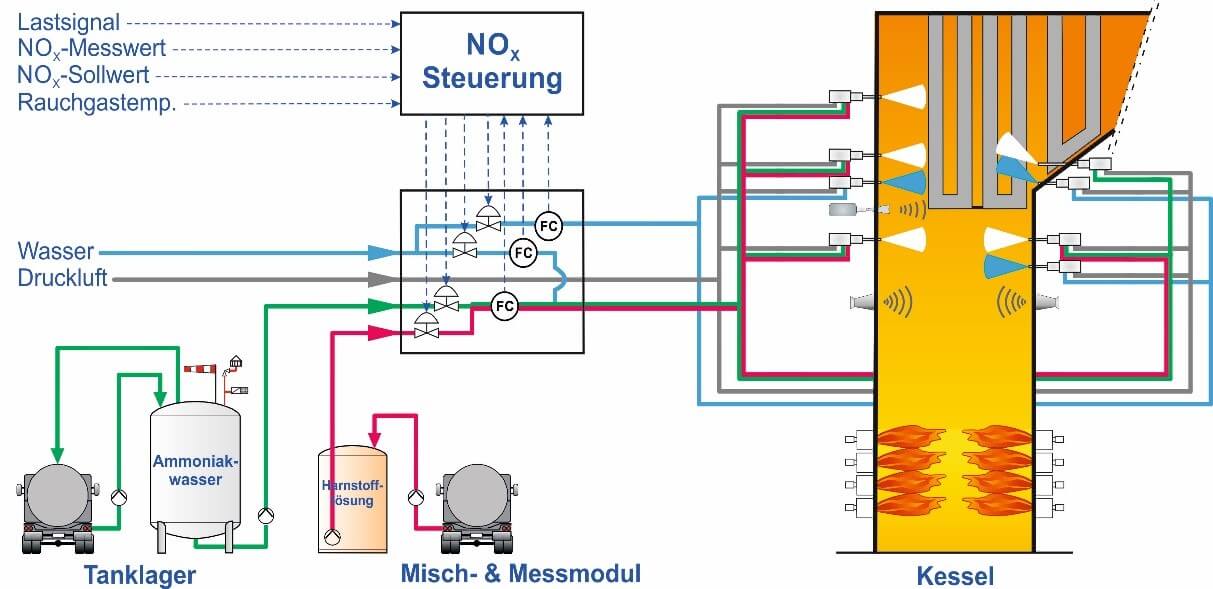

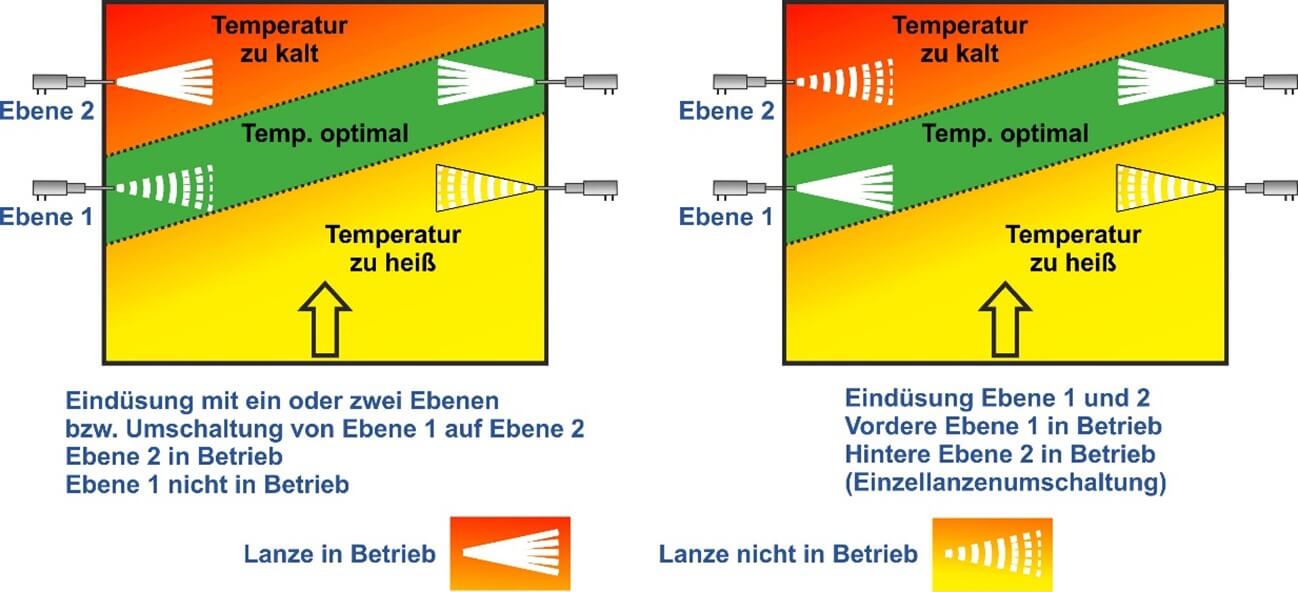

Um größeren Temperaturschwankungen und -schieflagen, die sich während des Betriebes ergeben, entgegenzuwirken und um den NH3-Schlupf zu senken, haben sich für Abfallverbrennungsanlagen zwei Eindüsebenen bewährt (Bild 2), die zumeist in den 90er Jahren mit SNCR-Anlagen gemäß der 17. BlmSchV ausgerüstet wurden. Diese zwei Ebenen werden abhängig von der gemittelten Kesseldeckentemperatur umgeschaltet.

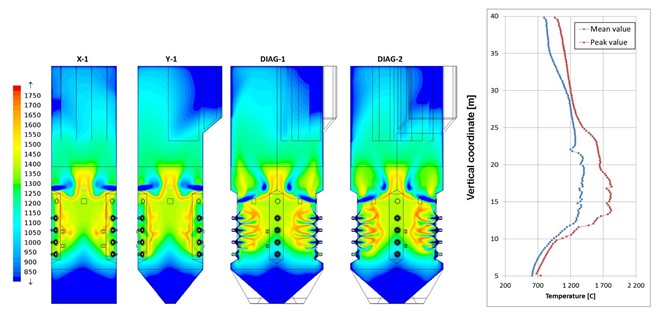

Bild 2: Temperaturverteilung

Unter günstigen Betriebsbedingungen, wie sie bei der Verbrennung homogener Brennstoffe und konstanter Kessellast vorzufinden sind, sind mit diesem Konzept auch NOx-Reingaswerte < 150 mg/Nm³ möglich, wobei abhängig von Schieflagen der Rauchgastemperaturen und -strömungen hinsichtlich des NH3-Schlupfes und des Reduktionsmittelverbrauchs mit Einschränkungen zu rechnen ist. Bei großen Temperaturschieflagen zwischen der Front- und Rückseite der Feuerung hat sich in dieser Zeit die separate Umschaltung von halben Eindüsebenen - vorne oder hinten - bewährt.

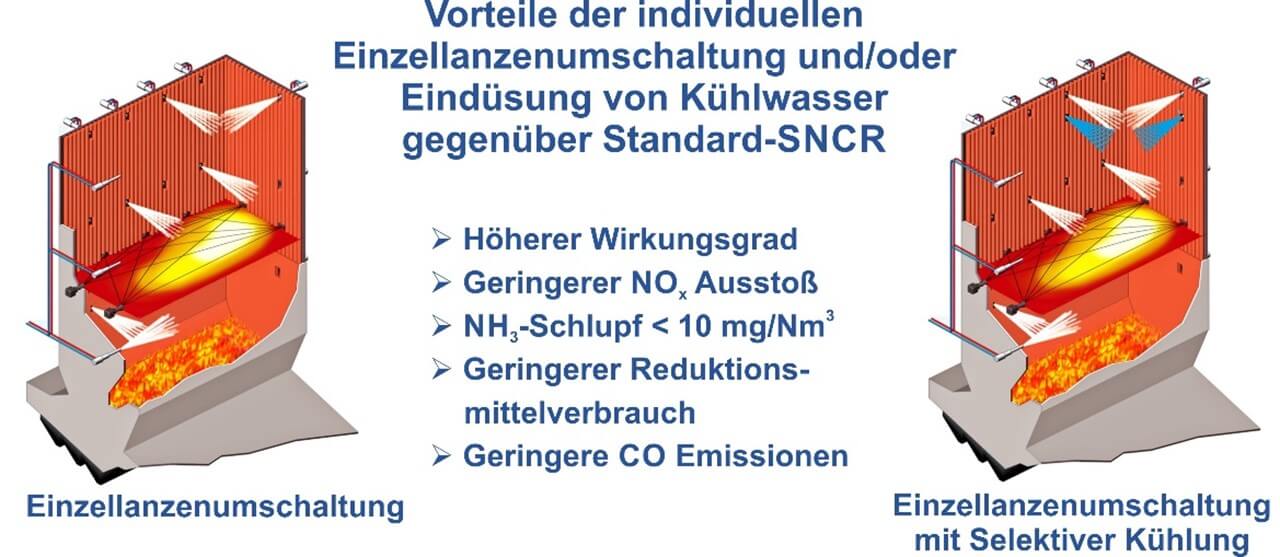

Bild 3: Einzellanzenumschaltung mit und ohne Selektive Rauchgaskühlung vs. Standard-SNCR

Die o. g. Konzepte sind für moderne Anlagen, die gemäß den neuen BREF-Standards betrieben werden, nicht mehr ausreichend.

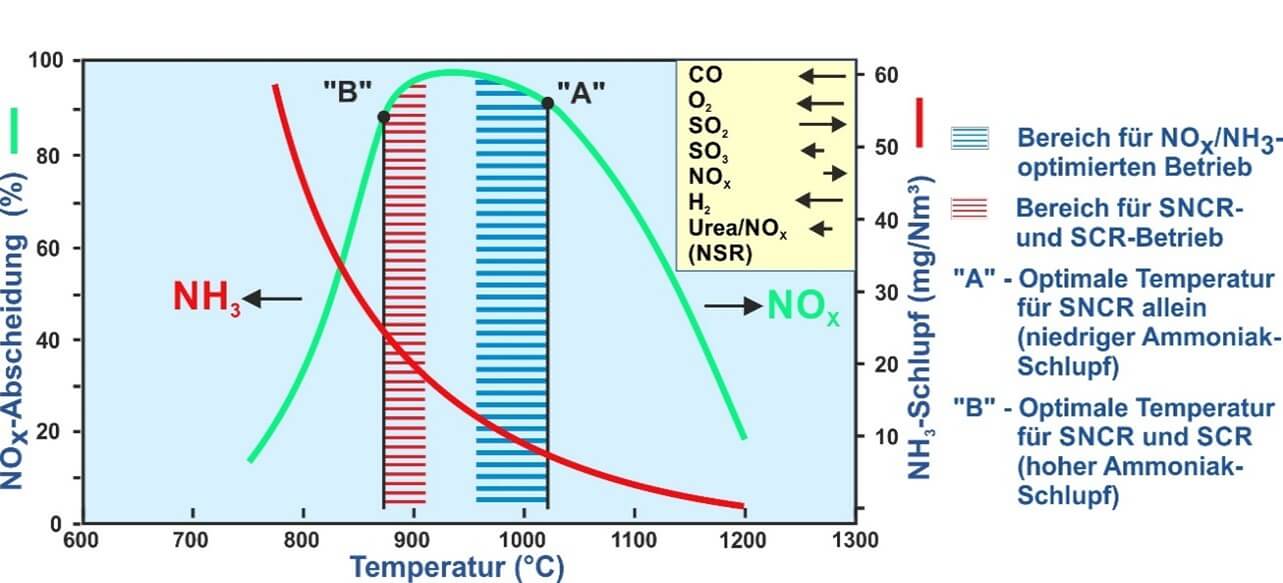

Bild 4: Einfluss der Rauchgasbestandteile auf das Temperaturfenster

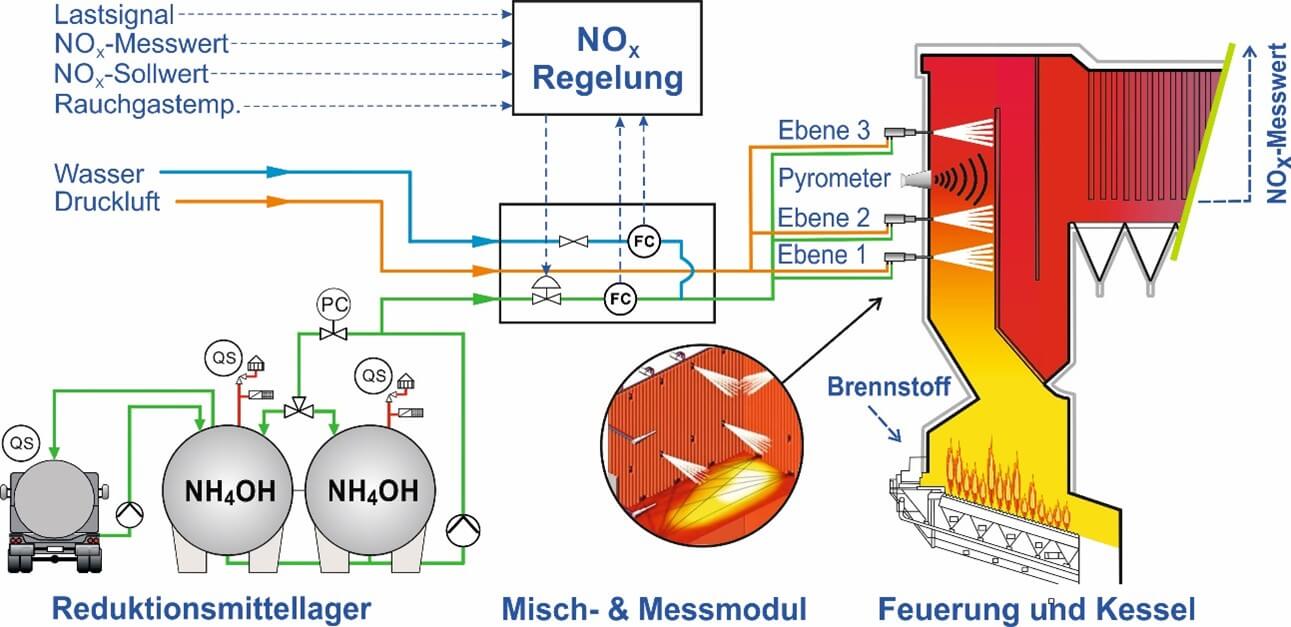

Damit in allen möglichen Betriebsfällen das Reduktionsmittel immer in den optimalen Bereich des Temperaturfensters eingedüst wird, der hinsichtlich der NOx-Abscheidung, des NH3-Schlupfes und des Reduktionsmittelverbrauchs am wirksamsten ist, werden in modernen Anlagen abhängig von den Rauchgastemperaturen Gruppen oder einzelne Eindüslanzen, geschaltet (Bild 3). [2]

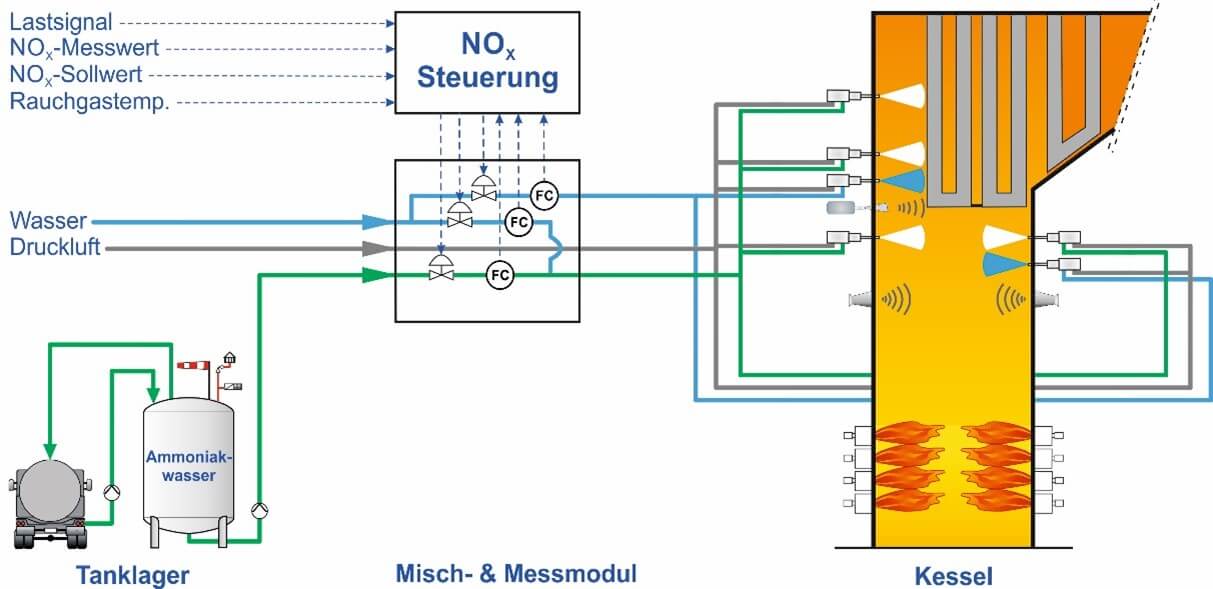

Für die Prozessregelung der SNCR-Verfahren sind die Rauchgastemperaturen sowie die Rauchgaszusammensetzung von maßgeblicher Bedeutung (Bild 4). Welches von den folgenden Temperaturmessverfahren von Fall zu Fall angewendet wird, liegt im Wesentlichen an den spezifischen Anforderungen und der Genauigkeit und Verlässlichkeit der gemessenen Werte.

- Thermoelemente sind wegen der großen Empfindlichkeit gegen heiße Strahlungseinflüsse von der Feuerung und gegen kalte von den Kesselwänden und Wärmetauschern nur mit Einschränkungen geeignet und wurden in der Vergangenheit für SNCR-Anlagen eingesetzt, die gemäß der BlmSchV betrieben wurden. Für zukünftige Anlagen mit niedrigen NOx-Grenzwerten ist diese Methode nicht mehr ausreichend,

- mit Absaugpyrometern kann man zwar relativ genaue Werte messen, aber wegen der aufwendigen Handhabung sind sie nicht für kontinuierliche Messungen einsetzbar,

- mit der akustischen Temperaturmessung liegen z. Z. die meisten Erfahrungen für höchste Ansprüche vor. Diese Art der Messung empfiehlt sich daher für Anlagen, in denen NOx-Grenzwerte < 100 mg/Nm³ und ein NH3-Schlupf < 10 mg/Nm³ eingehalten werden müssen,

- seit einigen Jahren werden zunehmend optische Spektralpyrometer eingesetzt. Die bisherigen Ergebnisse zeigen, dass mit geringerem Kostenaufwand ähnliche Abscheidegrade wie mit der Akustik möglich sind. Für NOx-Grenzwerte < 150 mg/Nm³ und NH3-Schlupf < 15 mg/Nm³ ist dieses Verfahren gut geeignet,

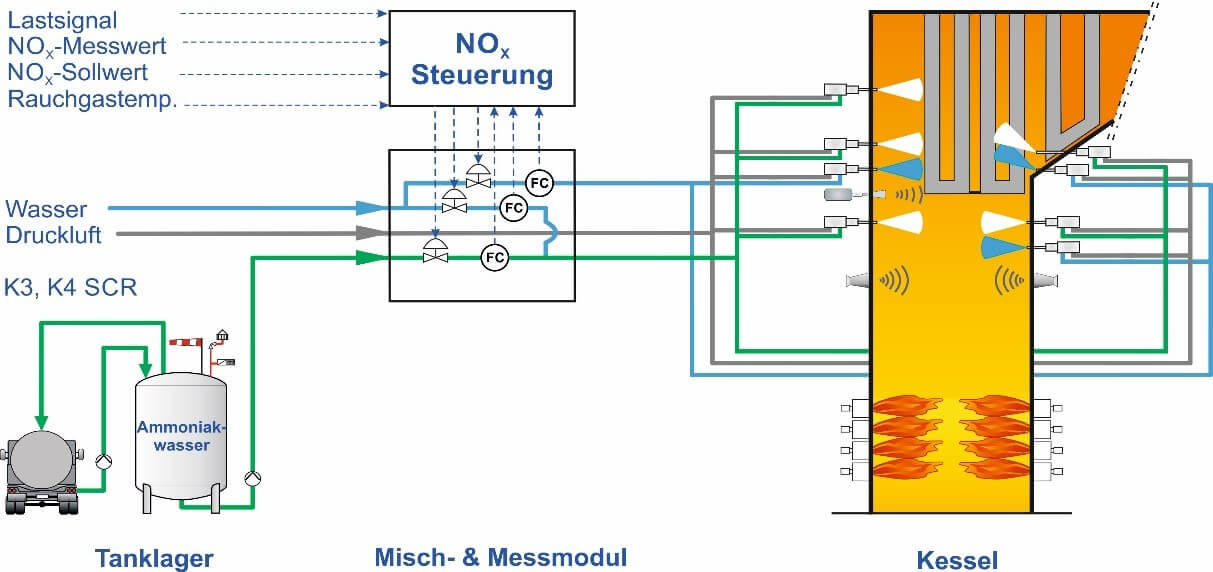

Bild 5: Berührungsfreie Temperaturmessverfahren

- beide Systeme, optisch und akustisch, haben ihre Vor- und Nachteile (Bild 5 und 6): Bei der akustischen Messung kommuniziert jede der an den Kesselwänden angeordneten Sende- und Empfängereinheiten abwechselnd mit den anderen Geräten. Hierdurch wird eine Vielzahl von Temperaturpfaden gebildet, die eine größere Auflösung ermöglichen.

Mit Spektralthermometern wird dagegen von einem Gerät jeweils nur ein Pfad gemessen, wodurch die Auflösung geringer ist. Der Vorteil dieser Methode liegt darin, dass auch an schwer zugänglichen Stellen – wie z. B. zwischen den Wärmetauschern und einzelnen Eindüslanzen – hinreichend genaue Temperaturen gemessen werden können.

Bei der akustischen Temperaturmessung werden einzelnen Lanzen oder Lanzengruppen den in Zonen unterteilten Temperaturprofilen zugeordnet. Die Lanzen können dann abhängig von der gemessenen Rauchgastemperatur umgeschaltet werden. So wird sichergestellt, dass das Reduktionsmittel auch bei schnell wechselnden Rauchgastemperaturen an die für die Reaktion wirkungsvollsten Stellen gelangt und die SNCR-Anlage bezüglich NOx-Abscheidegrad, NH3-Schlupf und Reduktionsmittelverbrauch immer im optimalen Bereich fährt.

Bild 6: Berührungsfreie Temperaturmessverfahren – Akustisch (links), optisch (rechts)

Die im Dauerbetrieb erzielten Messergebnisse in mehreren Verbrennungsanlagen belegen, dass NOx-Reingaswerte < 100mg/Nm³ bei einem NH3-Schlupf < 10 mg/Nm³ dauerhaft einzuhalten sind und sogar Werte, die deutlich darunter liegen, erreicht werden.

In den Niederlanden z. B. wurden in der Abfallverbrennungsanlage Wijster die drei Reaktoren der SCR-Anlage außer Betrieb genommen und durch SNCR-Anlagen ersetzt [1]. Wegen der hohen Anforderungen (NOx-Abscheidung von ca. 330 – 350 mg/Nm³ auf < 60 mg/Nm³ und NH3-Schlupf < 10 mg/Nm³) sind drei Eindüsebenen mit jeweils sechs Lanzen installiert worden (Bild 7). Hierbei wird jede einzelne Lanze abhängig von der jeweiligen Zonentemperatur so angesteuert, dass das Ammoniakwasser immer in den optimalen Temperaturbereich in der Feuerung eingedüst werden kann.

Bild 7: SNCR mit Einzellanzenumschaltung in drei Ebenen in einer Abfallverbrennungsanlage

2. Nachrüstung bzw. Erneuerung bestehender SNCR-Anlagen

Mit älteren SNCR-Anlagen, die häufig schon mehr als 20 Jahre erfolgreich im Betrieb sind, können die zukünftigen Anforderungen nicht oder nur mit Einschränkungen erfüllt werden. Im Hinblick auf zukünftige NOx-Grenzwerte < 100 mg/Nm³, NH3-Schlupf < 5 mg/Nm³ und minimalen Reduktionsmittelverbrauch ist eine Nachrüstung notwendig.

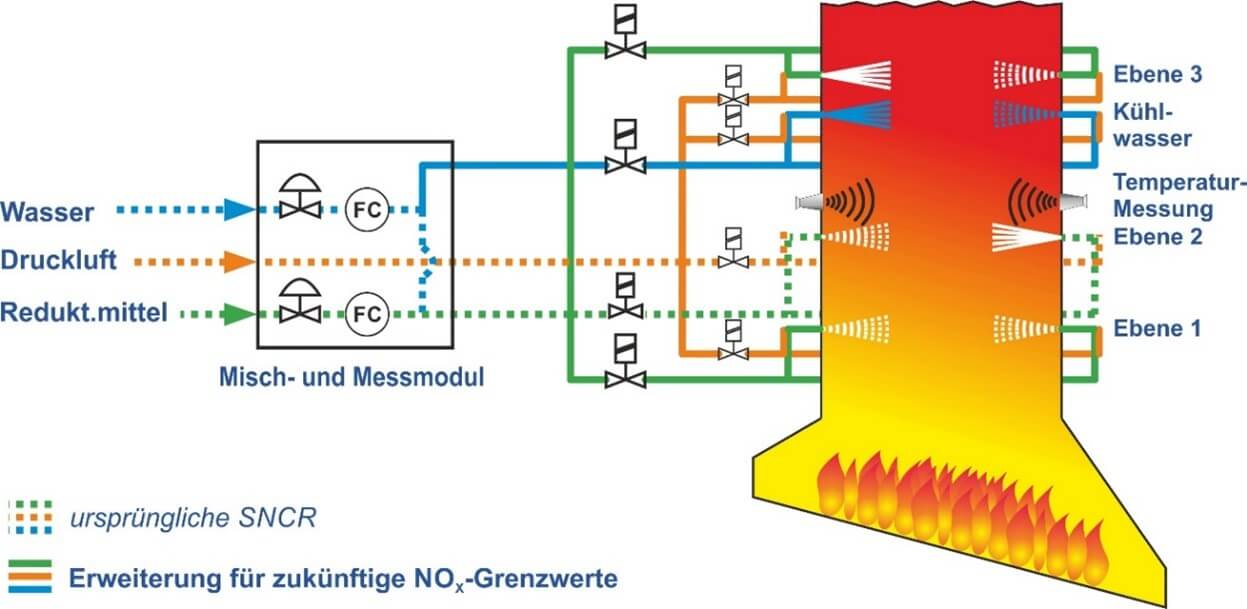

Bild 8: Verfahrensfließbild vor und nach Umrüstung

Maßnahmen zur Ertüchtigung erfordern beispielsweise Ausrüstungen wie drei Eindüsebenen, Einzellanzenumschaltung und akustische oder optische Pyrometer zur kontinuierlichen Messung der Rauchgastemperaturen. (Bild 8).

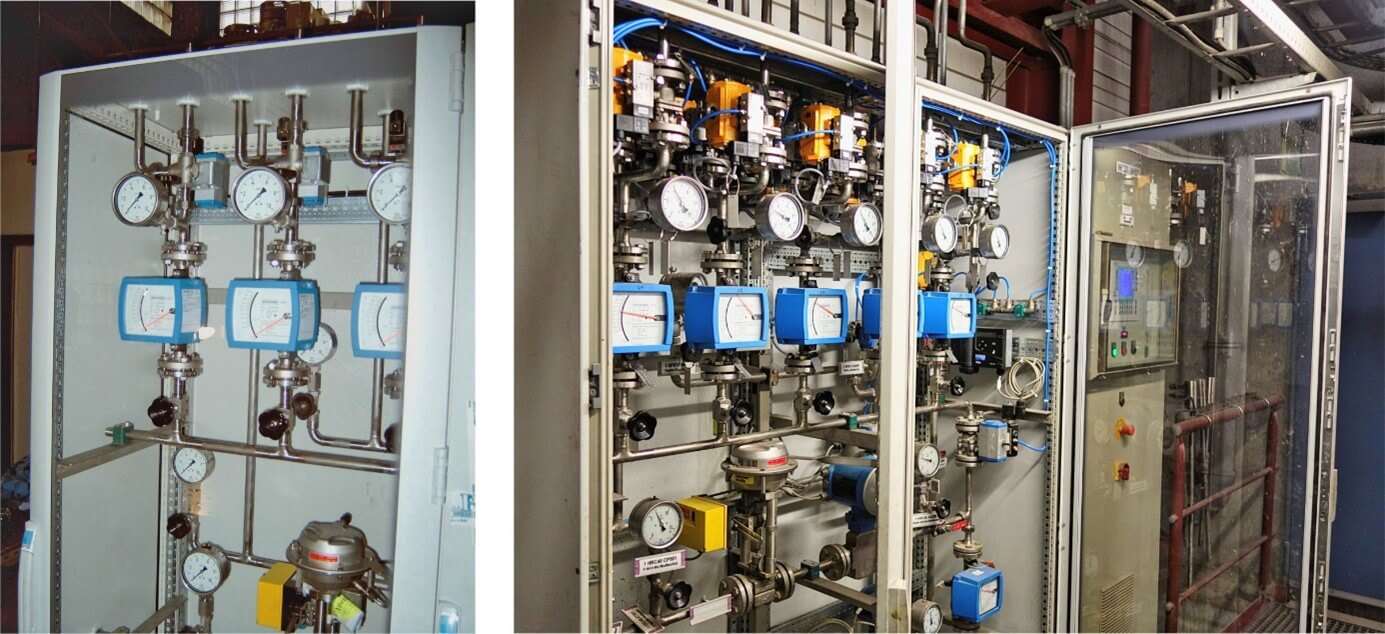

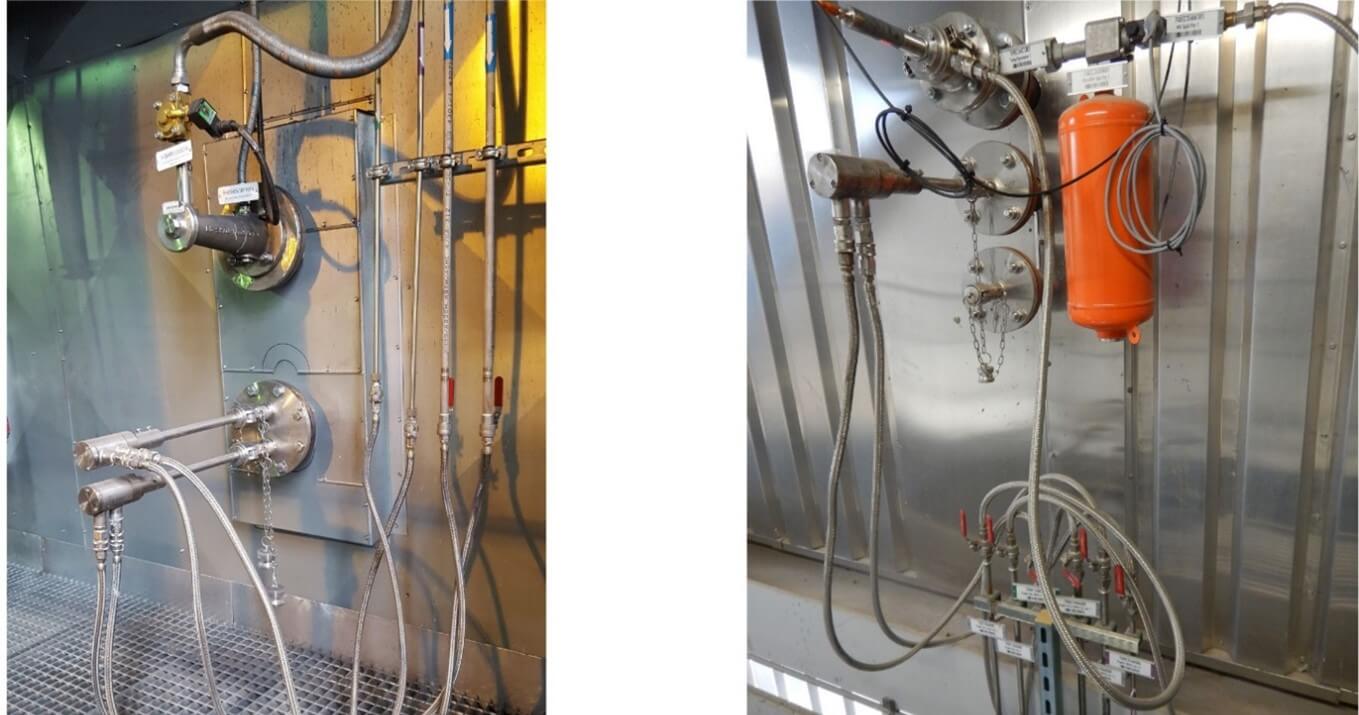

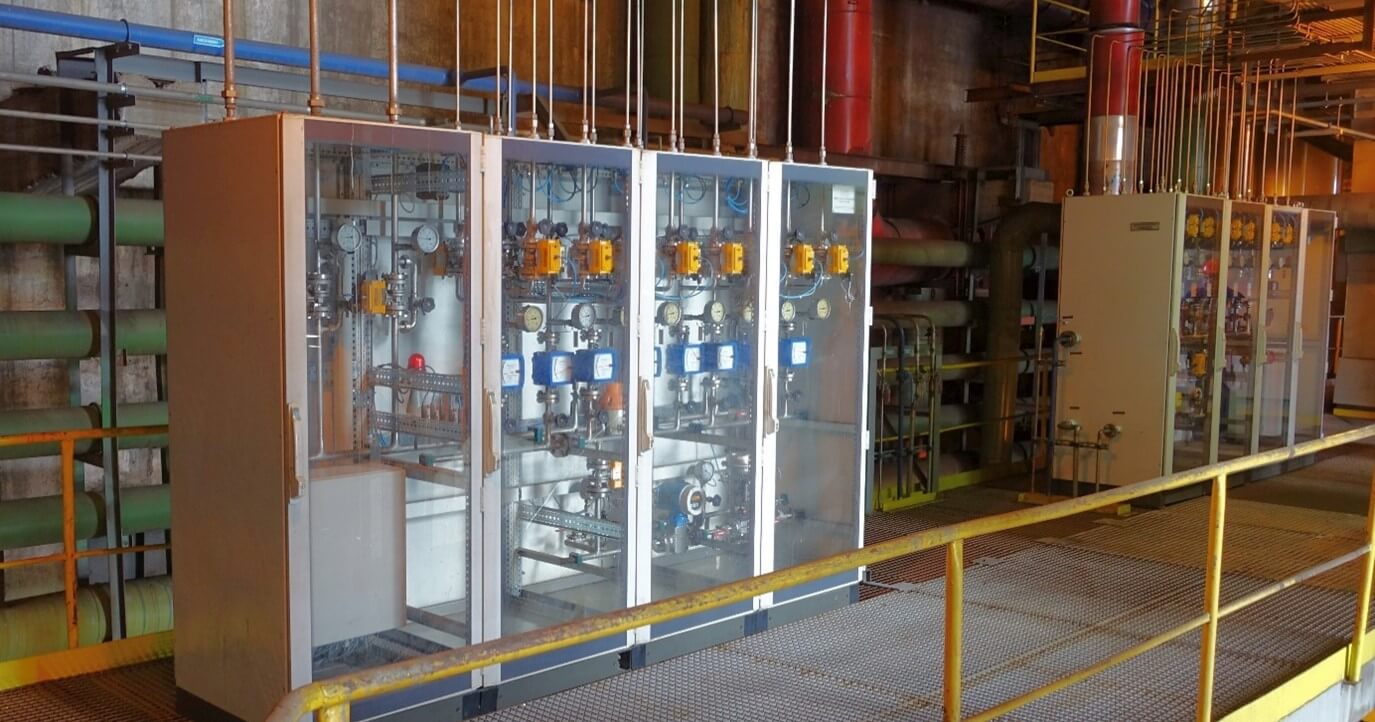

Bild 9: Misch- und Messmodule im ursprünglichen Zustand (links) und nach Umrüstung (rechts)

Je nach Alter und Zustand der vorhandenen SNCR-Anlagen ist es u. U. möglich, die zusätzlich benötigten Armaturen in die Misch- und Messmodule einzubauen. Dies ist in den meisten Fällen jedoch nicht zu empfehlen oder auch nicht möglich, da zusätzliche Bauteile Platz benötigen, der in den einfachen Anlagen der ersten Generation in den Misch- und Modulen nicht vorhanden ist. Darüber hinaus ist zu beachten, dass zu beengte Platzverhältnisse die Zugänglichkeit für Wartungsarbeiten erheblich erschweren können (Bild 9 und 10).

Bild 10: Installation zusätzlicher Armaturen an der Kesselwand

Manchmal lassen die Platzverhältnisse im Kesselhaus die Aufstellung eines größeren Misch- und Messmodules nicht zu. In solchen Fällen ist es denkbar, die zusätzlichen Armaturen direkt in die Rohrleitungen zwischen Modul und Eindüslanzen einzubauen.

Auch wenn die vorhandenen Komponenten wie Regelventile, Druckhalteventile, Kugelhähne usw. weiter verwendet werden sollen, ist es oft sinnvoller, neue und größere Schränke zu verwenden und mit neuen Armaturen zu ergänzen. Es ist fast immer einfacher und damit kostengünstiger, die Misch- und Messmodule in neuen, größeren Schränken in der Werkstatt neu aufzubauen, als die alten, kleineren Schränke für den Einbau der zusätzlichen Teile vor Ort weiter zu verwenden (Bild 9 und 10).

3. SNCR-Anwendung für mit Kohle gefeuerte Kessel

Für kleinere Feuerungsanlagen wie z. B. Rostfeuerungen für Siedlungsabfälle bestimmt das SNCR-Verfahren schon seit vielen Jahren den Stand der Technik.

So weit ist die Entwicklung bei mit Kohle gefeuerten Kraftwerkskesseln noch nicht. Im Kraftwerksbereich sind die Probleme, die von den Anbietern von SCNR-Anlagen gelöst werden müssen, schon allein wegen der Größe und der unterschiedlichen Feuerungs- und Kesselkonzepte deutlich komplexer als es z. B. bei Rostfeuerungen der Fall ist. In den meisten Fällen sind die Temperaturen in den von Einbauten freien Bereichen, insbesondere bei Volllast, zu heiß sodass die Reduktionsmittel zu NOx verbrennen. Die für die Reaktion günstigen Temperaturen liegen abhängig von der Kesselbauweise und der Konzeption der Feuerung häufig in Bereichen der Wärmetauscher, die für die Eindüsung der Reduktionsmittel gar nicht oder nur schwer zugänglich sind. Zusätzlich erschweren Temperaturschieflagen, die aufgrund der unterschiedlichen Konfigurationen und Betriebsweisen der Brenner auftreten, die Auslegung und die Regelung der SNCR-Anlagen erheblich. Darüber hinaus sind Strömungsgeschwindigkeiten und -richtungen nur schwer zu messen und kaum abzuschätzen.

4. Neueste Entwicklungen und Erfolge in der praktischen Anwendung

von SNCR-Technologien

In früheren Beiträgen wurde bereits darüber berichtet, wie die z. Z. gültigen NOx-Grenzwerte < 200 mg/Nm³ (tr. bez. auf Betriebs-O2) bei mit Steinkohle gefeuerten Kesseln mit einer Leistung von 225 MWel eingehalten werden. Alle Kessel hatten gemeinsam, dass Harnstofflösung als Reduktionsmittel eingesetzt wurde.

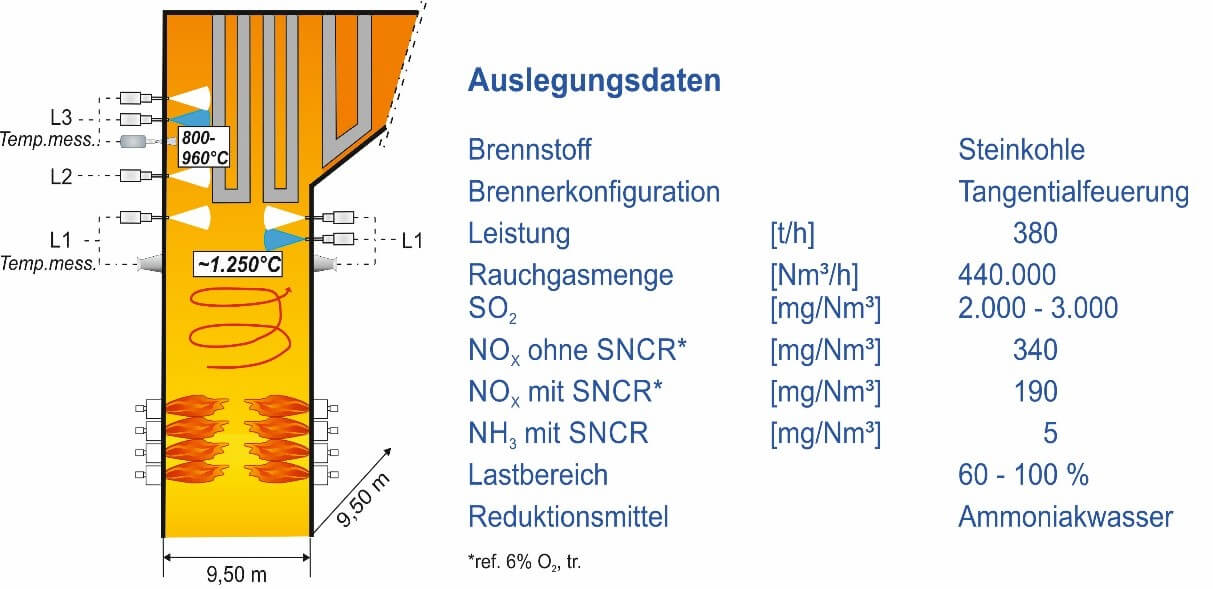

Gegenüber einer SNCR-Anlage gleichen Typs und ähnlicher Leistung, die mit Harnstofflösung als Reduktionsmittel seit 2015 erfolgreich betrieben wird, wurde für die o. g. Anlage vom Kunden trotz erheblicher Bedenken seitens M&S Ammoniakwasser vorgeschrieben (Bild 11).

Anfang Februar bis Anfang März 2018 wurden während des 14-tägigen Probebetriebs folgende Ergebnisse nachgewiesen:

- der NOx-Mittelwert von 193,5 mg/Nm³ lag zwar knapp über dem garantierten Wert von 190 mg/Nm³, jedoch deutlich unter dem gesetzlichen Grenzwert von 200 mg/Nm³,

- der NH3-Schlupf lag mit 6,99 mg/Nm³ bzw. 11,48 mg/Nm³ über dem Garantiewert von 5 mg/Nm³. Grund dafür war die Überdosierung von Ammoniakwasser um den NOx-Wert von 190 mg/Nm³ einzuhalten,

Bild 11: SNCR für kohlegefeuerten Kessel – Auslegungsdaten

- die höhere NH-Konzentration in der Flugasche war Folge des erhöhten Ammoniak–schlupfes im Rauchgas, und

- alle anderen Garantiewerte, insbesondere Verfügbarkeit und Zuverlässigkeit, wurden problemlos eingehalten.

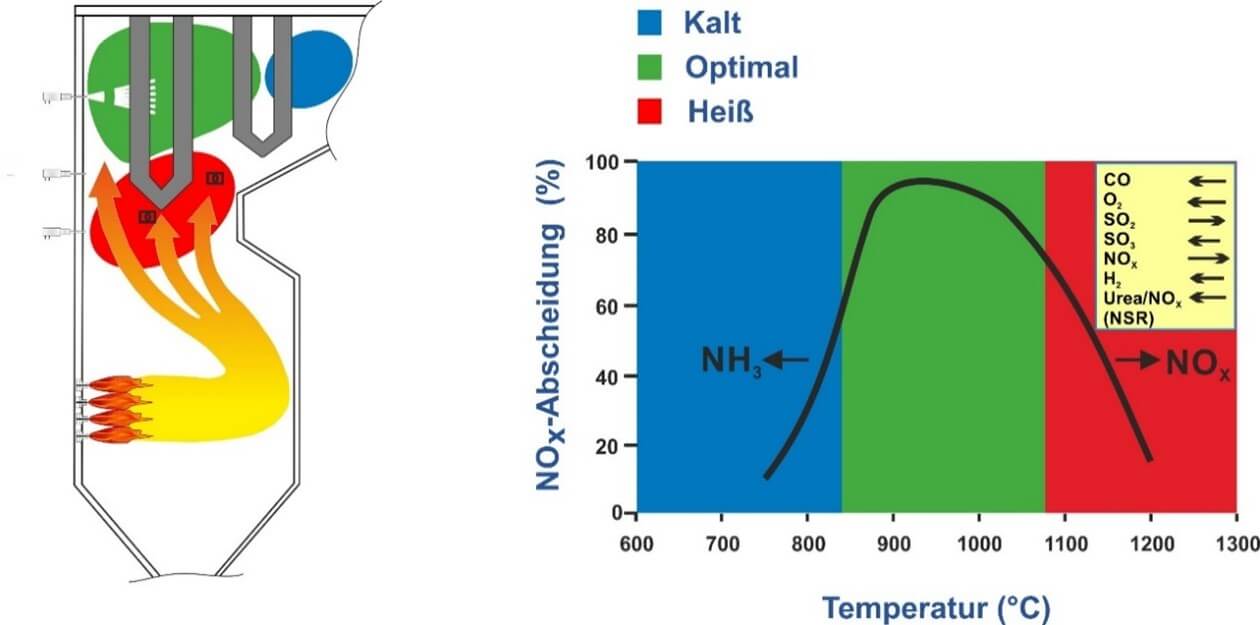

Bild 12: Typische Temperaturverteilung in einem kohlegefeuerten Zweizugkessel

Die Gründe für das nur zum Teil befriedigende Ergebnis liegen im Wesentlichen in der Wahl des Reduktionsmittels Ammoniakwasser und darin, dass die optimalen Rauchgastemperaturen an den Eindüsstellen bei Volllastbetrieb nur in Teilströmen der Rauchgase erreicht werden. Siehe hierzu Bild 12, in dem die drei Bereiche, die zu kalt, optimal oder zu heiß für die NOx-Abscheidung sind, farblich markiert wurden.

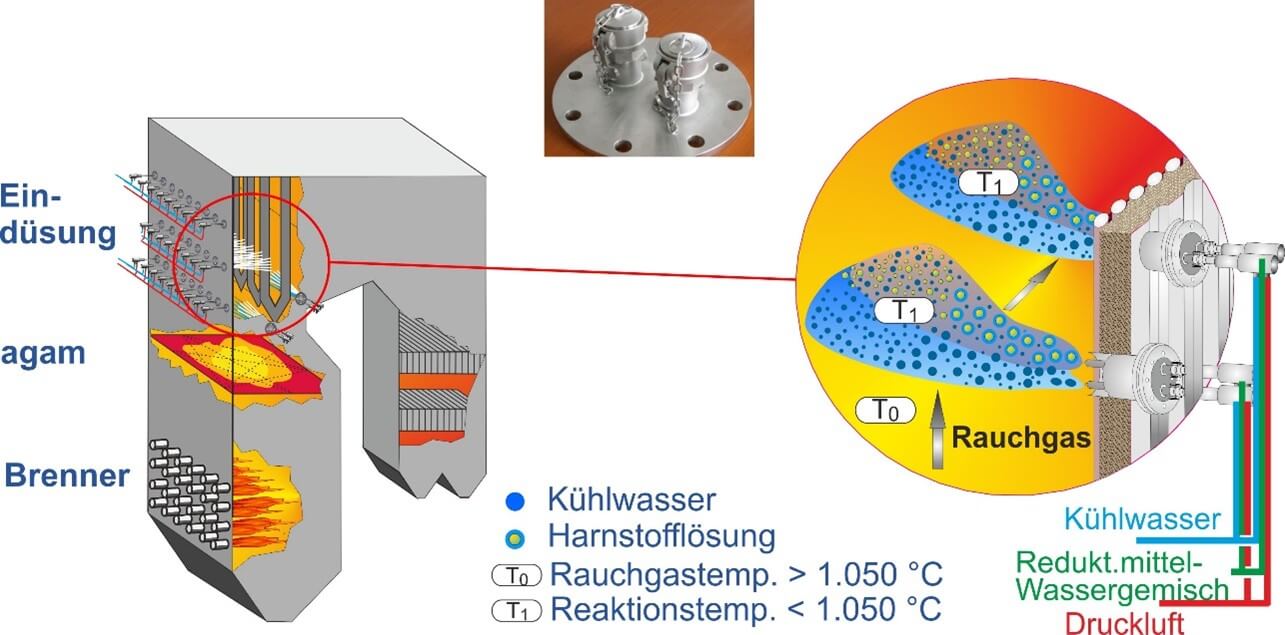

Bild 13: CFD-Modellierung für kohlegefeuerten Kessel OP-380

- während der Auslegungsphase, in der die Positionen für die Eindüslanzen festgelegt wurden, lagen die erwarteten Temperaturen in Ebene drei (34 m) aufgrund der Ergebnisse aus Computermodellierungen (cfd) bei ca. 1.100° C (Bild 13), sodass es notwendig erschien, selektive Kühllanzen zusätzlich vorzusehen, um die Rauchgase auf die für das SNCR-Verfahren optimale Temperatur von ca. 1.000 °C abzukühlen. Die Selektive Kühlung ist ein patentiertes Verfahren, mit dem die Rauchgase lokal und zeitlich begrenzt an den Stellen, an denen die Rauchgastemperaturen zu heiß sind, auf die wirksame Temperatur abgekühlt werden (Bild 14 und 15). Der wesentliche Vorteil ist, dass auch bei hohen Kessellasten und Rauchgastemperaturen über den gesamten Lastbereich in den von Einbauten freien Raum am Ende der Feuerung eingedüst werden kann und aufwendige Umbauten der Überhitzer nicht erforderlich sind,

- während der Inbetriebnahme wurde jedoch festgestellt, dass die tatsächliche Rauchgastemperatur in der dritten Eindüsebene bei Volllast nur knapp über 900 °C betrug. Ein erhöhter Ammoniakschlupf konnte daher nicht vermieden werden,

- da die darunter liegende zweiten Ebene zu heiß für die Eindüsung von Ammoniak ist, ist die Schlussfolgerung, dass die optimalen Temperaturen für Ammoniakwasser zwischen den beiden Ebenen bei ca. 32 m liegen müssen,

- die Kühlung der Rauchgase in der ersten Eindüsebene unter den Schottenüberhitzern ist bei Volllast nicht wirksam, da die Rauchgastemperaturen hier außerhalb des Bereichs liegen, in dem die Selektive Kühlung mit einem vertretbaren Verbrauch an Kühlwasser anwendbar ist. Die Rauchgase, die an der Rückseite des Kessels in die Schottenwärmetauscher eintreten, konnten daher nicht für die NOx-Abscheidung genutzt werden, und

Bild 14: Prinzip der Selektiven Kühlung

Bild 15: SNCR-Anlage mit Selektiver Kühlung – Reduktionsmittel Ammoniakwasser

- mit der Tangentialfeuerung werden die Rauchgase in eine Drehbewegung versetzt. Es ist deshalb sehr schwer, die Rauchgasrichtungen und –geschwindigkeiten in den Schottenüberhitzern verlässlich vorauszusehen. Die niedrigen Rauchgastemperaturen in der dritten Eindüsebene deuten stark darauf hin, dass die Rauchgase zwischen der Vorderwand und den Schottenüberhitzern langsamer strömen als erwartet und daher stärker abkühlen. Dadurch wird mit dem in der dritten Ebene eingedüsten Reduktionsmittel nicht genügend Rauchgas bzw. NOx-Fracht erreicht, um eine zufriedenstellende NOx-Gesamtabscheidung sicherzustellen.

5. Alternativen zur Ertüchtigung der bestehenden SNCR-Anlage

Unter den gegebenen Umständen bieten sich drei Optionen an, die allein oder in Kombination angewendet werden können, um die Wirksamkeit der SNCR-Anlage in Bezug auf NOx-Abscheidung, NH3-Schlupf im Rauchgas und der Flugasche sowie den Reduktionsmittelverbrauch deutlich zu verbessern. [3]

- Verschiebung der dritten Ebene stromaufwärts in Richtung zweite Ebene,

wenn die dritte Ebene in Richtung der zweiten Ebene auf ca. 32,5 m in einen höheren Temperaturbereich verlegt wird, ist eine NOx-Reduktion bei höheren Temperaturen im optimalen Temperaturfenster möglich. Da für diese Änderung ein längerer Kesselstillstand und aufwendige Umbaumaßnahmen am Druckteil des Kessels erforderlich sind, wurde diese Alternative für den ersten in Betrieb genommenen Kessel zunächst nicht berücksichtigt und andere Optionen untersucht. Für den zweiten Kessel, der noch nicht nachgerüstet ist, wird die dritte Eindüsebene in Richtung Brennkammer verlegt,

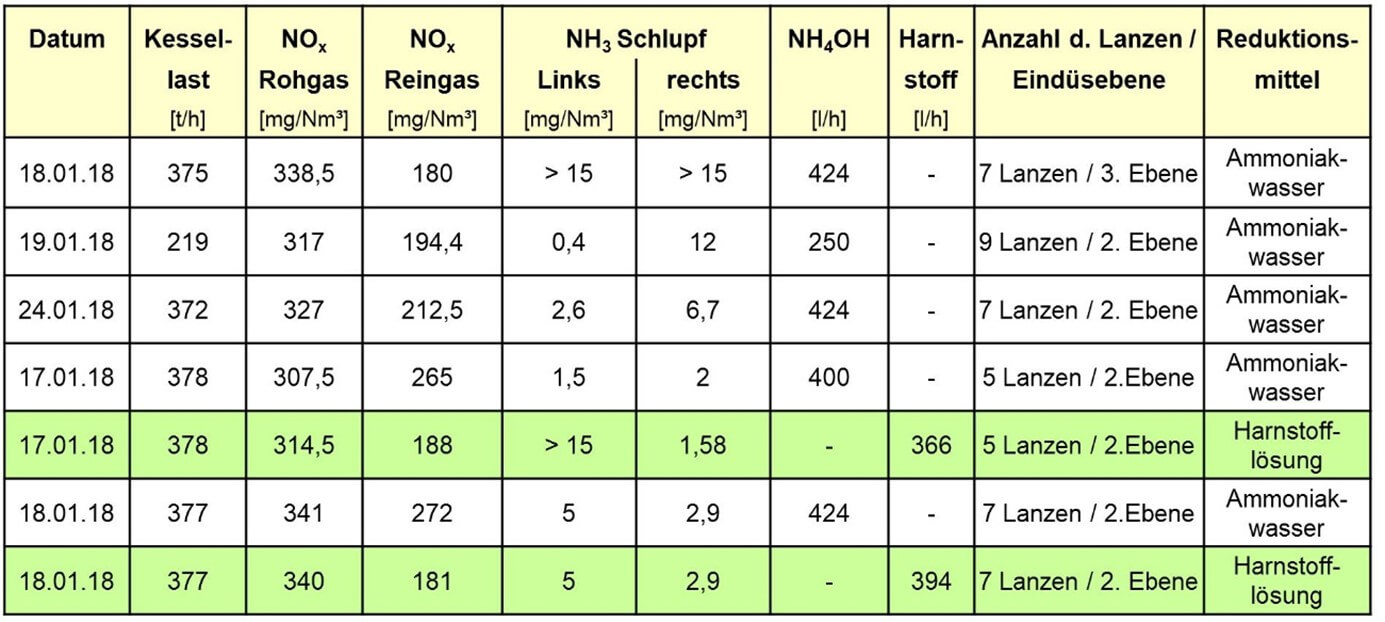

- Eindüsung von Harnstofflösung anstatt Ammoniakwasser,

Tabelle 2: Testergebnisse mit Ammoniakwasser und Harnstofflösung

als während der Optimierungsphase offensichtlich wurde, dass es sehr schwierig ist, die garantierten Ergebnisse mit Ammoniakwasser zu erreichen, wurden kurze Versuche mit Harnstofflösung durchgeführt. Wie erwartet und an einer ähnlichen, fast baugleichen Anlage in Polen bereits nachgewiesen, wurden mit Harnstofflösung deutlich bessere Ergebnisse erzielt als mit Ammoniakwasser. Wie aus Tabelle 2 ersichtlich, konnten alle Garantien für NOx, NH3 und Reduktionsmittelverbrauch durch die Eindüsung von Harnstofflösung von der Vorderwand in der zweiten Ebene, in der die Rauchgase für Ammoniakwasser zu heiß sind, erreicht werden, und

- Eindüsung durch zusätzliche Lanzen von der Rückseite.

Die Maßnahme mit dem höchsten Verbesserungspotential ist die Eindüsung durch zusätzliche Lanzen von der Rückseite des Kessels über die Nase bei ca. 30,1 m (Bild 16).

Mit diesen zusätzlichen Lanzen, die inzwischen getestet wurden, konnte wie erwartet eine signifikante Verbesserung erzielt werden, da jetzt zusätzlich die Rauchgase erreicht werden, die in der ersten Ebene noch zu heiß sind und sich bis über der Nase so weit abgekühlt haben, dass die Reduktionsmittel wirksam sind. Um sicher zu gehen, dass die Rauchgase genügend abgekühlt werden und auch um Temperaturschieflagen auszugleichen, wurden unter jeder Eindüslanze Wasserlanzen zur Selektiven Kühlung vorgesehen, die temperaturabhängig zu- bzw. abgeschaltet werden können.

Allein mit der Eindüsung von Ammoniakwasser von der Kesselrückseite wurden bisher abhängig von den Betriebsbedingungen, wie z. B. den betriebenen Kohlemühlen, NOx-Abscheidungen von 40 – 60 mg/Nm³ erreicht, sodass mit diesem Konzept das Gesamtergebnis entsprechend verbessert wurde und die garantierten Werte in allen Lastfällen erreicht werden.

Bild 16: SNCR-Anlage mit Selektiver Kühlung – Reduktionsmittel Ammoniakwasser und Eindüsung von der Rückwand

6. Ertüchtigung der SNCR-Anlage für zukünftige NOx-Grenzwerte

Wie oben beschrieben, wurden allein durch die Eindüsung von Harnstofflösung im Volllastbetrieb deutlich bessere Ergebnisse erzielt als mit Ammoniakwasser. Für die weitere Ertüchtigung der SNCR-Anlage für die zukünftigen NOx-Grenzwerte von < 150 mg/Nm³ bietet es sich daher an, für die Eindüsung der Reduktionsmittel die Vorteile beider Reduktionsmittel, Harnstofflösung und Ammoniakwasser, zu nutzen, die im Folgenden kurz beschrieben werden.

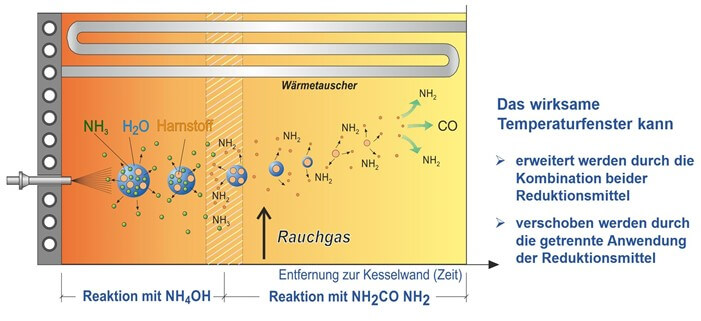

Bild 17: TWIN-NOx - Kombination von Ammoniakwasser und Harnstofflösung

Der in Wasser gelöste Harnstoff kann sich erst in reaktionsfähige Radikale spalten, wenn das Wasser, welches die Harnstoffteilchen umgibt, komplett verdampft ist (Bild 17). Mit der Größe der Wassertropfen und der daraus resultierenden Eindringtiefe kann die Stelle im Rauchgas, wo die Reaktionen stattfinden sollen, im Voraus festgelegt werden. Wenn der Wassertropfen groß genug ist und weit genug getragen wird, erlaubt dies z. B. die Eindüsung in eine für die NOx-Abscheidung zu heiße Stelle und ermöglicht die Reaktion an einer kälteren Stelle im Rauchgas.

Bild 18: SNCR-Anlage TWIN-NOx - Kombination von Ammoniakwasser und Harnstoff als Reduktionsmittel

Die Masse des Verdünnungswassers, das bei Harnstofflösung zusätzlich als Trägermedium verwendet wird, stellt mit relativ geringem Energieaufwand eine hohe Eindringtiefe sicher und kann gegebenenfalls das Rauchgas auf die gewünschte Temperatur abkühlen. Da Harnstoff sehr korrosiv ist, muss unbedingt vermieden werden, dass Harnstofflösung auf die Kesselrohre trifft.

Bild 19: Typisches Misch- und Messmodul für einen kohlegefeuerten Kessel

In SNCR-Anlagen, in denen Ammoniakwasser als Reduktionsmittel eingesetzt wird, dampft das Ammoniak unmittelbar nach Eintritt in den Kessel in die Rauchgase aus, da es nicht erst zersetzt werden muss, und kann unmittelbar mit dem NOx reagieren. Diese Reaktionen finden hauptsächlich nahe der kühleren Kesselwände statt, wo eine große Wahrscheinlichkeit besteht, dass Ammoniakschlupf erzeugt wird. Damit die optimale Eindringtiefe erzielt wird, muss der notwendige Impuls, wegen der gegenüber einem Wassertropfen geringeren Masse, durch höheren Energieaufwand erzeugt werden.

Im konkreten Fall bedeutet dies, insbesondere bei Volllast bzw. hohen Rauchgastemperaturen, von der Frontseite Harnstofflösung einzudüsen. Für die Eindüsung von der Kesselrückseite ist Harnstofflösung nicht geeignet, da wegen der geringen Abstände zwischen den Schottenüberhitzern kaum vermieden werden kann, dass noch nicht verdampfte Tropfen Harnstofflösung auf die Kesselrohre treffen, was relativ schnell zu Korrosionsschäden führen würde und somit keine ernstzunehmende Option sein kann.

Aus diesem Grunde und basierend auf den bisher vorliegenden Ergebnissen sind mit der Kombination beider Reduktionsmittel, d. h. Eindüsung von Harnstofflösung bei Volllast von der Vorderseite und Ammoniakwasser von der Rückseite die besten Ergebnisse zu erwarten (Bild 19). Im Teillastbetrieb wäre es ggf. möglich, auf nur ein Reduktionsmittel umzuschalten.

Die Ertüchtigung der vorhandenen SNCR-Anlage für den Betrieb mit beiden Reduktionsmitteln Ammoniakwasser und Harnstofflösung ist ohne besonderen technischen Aufwand möglich. Das Verfahren ist unter dem Namen TWIN-NOx patentrechtlich geschützt. Die vorhandenen Misch- und Messmodule können für beide Medien verwendet werden (Bild 20). Die größten Änderungen würden ggf. die Beschaffung und Einbindung des Lagers betreffen.

7. Zusammenfassung und Ausblick

Mit dem SNCR-Verfahren werden schon seit mehreren Jahren die neuen BREF-Standards eingehalten und z. T erheblich übertroffen. Dies liegt im Wesentlichen daran, dass rostgefeuerte Verbrennungsanlagen mit vergleichsweise großen, von Einbauten freien Feuerungen, den geringen Rauchgastemperaturen und den niedrigen Rauchgasgeschwindigkeiten „SNCR-freundlich“ gebaut worden sind.

Während der Inbetriebnahmephase der SNCR-Anlage für einen mit Kohle gefeuerten Kessel stellte sich sehr schnell heraus, dass die Auslegung auf falschen Annahmen der Temperatur- und Strömungsverhältnisse der Rauchgase beruhte, weshalb die gewünschten NOx-Abscheidegrade bei vertretbarem NH3-Schlupf nicht erreicht wurden.

Die Gelegenheit und Zeit zur Nachbesserung wurde gleichzeitig als Chance genutzt, das SNCR-Verfahren weiter zu entwickeln, um für die neuen NOx-Grenzwerte < 150 mg/Nm³ besser gerüstet zu sein.

Durch die kombinierte Anwendung der Selektiven Rauchgaskühlung und dem TWIN-NOx-Verfahren wurde belegt, dass das Potential noch längst nicht ausgeschöpft ist und sich auch für schwierige Anwendungsfälle wirtschaftliche Lösungen finden lassen.

8. Literatur

[1] Moorman, F.; Stubenhöfer,C.; von der Heide, B.,: “Umrüstung der Abfallverbrennungsanlage Wijster / Niederlande von SCR auf SNCR“ in: Thomé-Kosmiensky, K. J.; Beckmann, M. (Hrsg.): Energie aus Abfall – Band 10. Neuruppin: TK Verlag Karl Thomé-Kosmiensky, 2013, S. 683 – 702

[2] von der Heide, B.: “Advanced SNCR Technology for Power Plants”, Power-Gen International, Las Vegas, 13 – 15. Dezember 2011

[3] von der Heide, B.:” Kombination verschiedener SNCR-Technologien als kostengünstige Antwort auf verschärfte NOx-Emissionsgrenzwerte für Kohlekraftwerke in der EU” in: Beckmann, M. (Hrsg.), Emissionsminderung in Kraftwerken 2018. Freiberg: SAXONIA Standortentwicklungs- und –verwaltungsgesellschaft mbH, 2018, S. 171 – 181

9. Kontaktdaten

Vorname: Bernd

Name: von der Heide

Titel: Dipl.-Ing.

Organisation/Firma: Mehldau & Steinfath Umwelttechnik GmbH

Position: Geschäftsführender Gesellschafter

Abteilung: Geschäftsführung

Straße: Alfredstr. 279

PLZ Ort: 45133 Essen

Tel.: 0049 (201) 43 783 - 0

E-Mail: zentrale@ms-umwelt.de